PARA A MONTAGEM, AJUSTAMENTO, VERIFICAÇÃO E REPARAÇÃO DE MOLDES

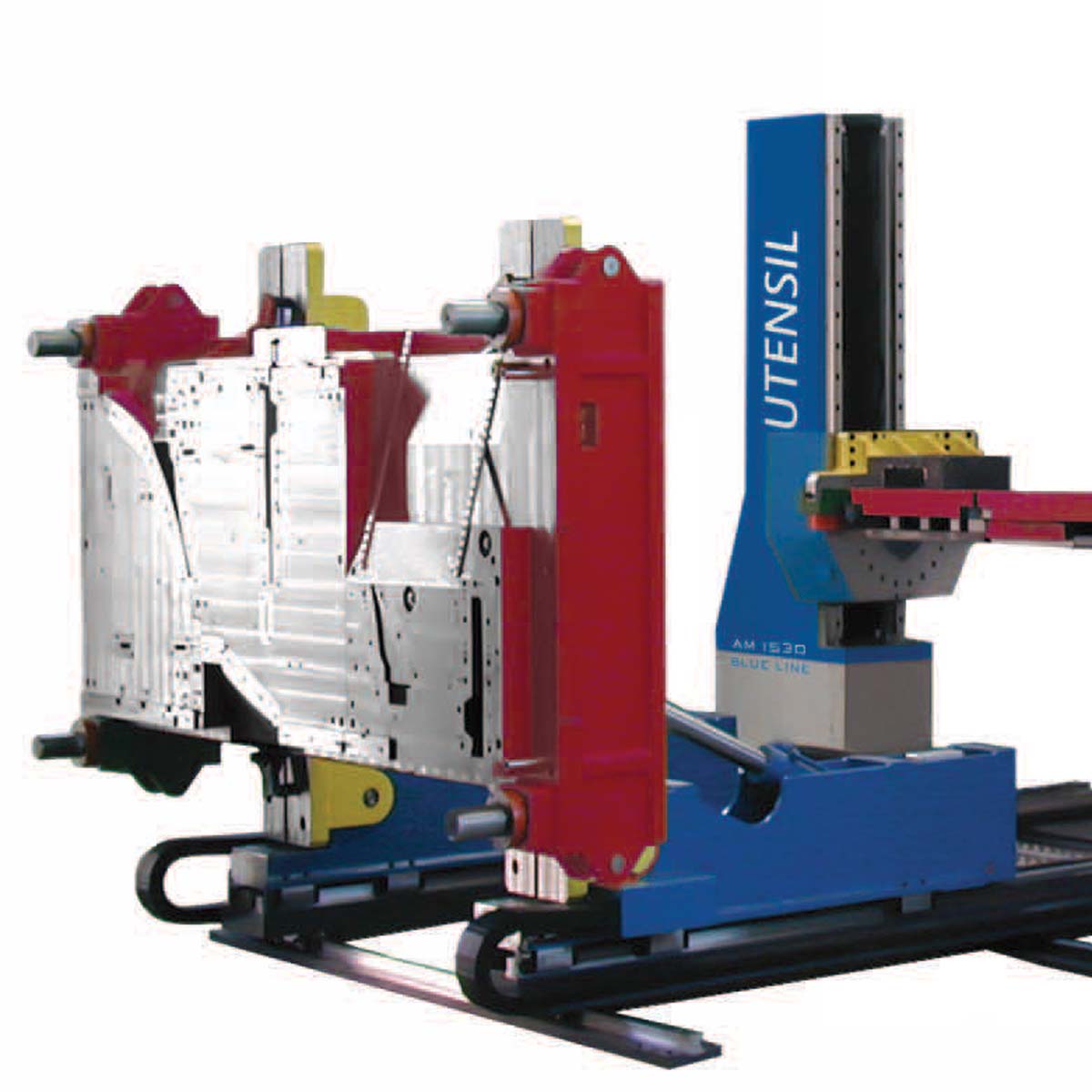

Série AM

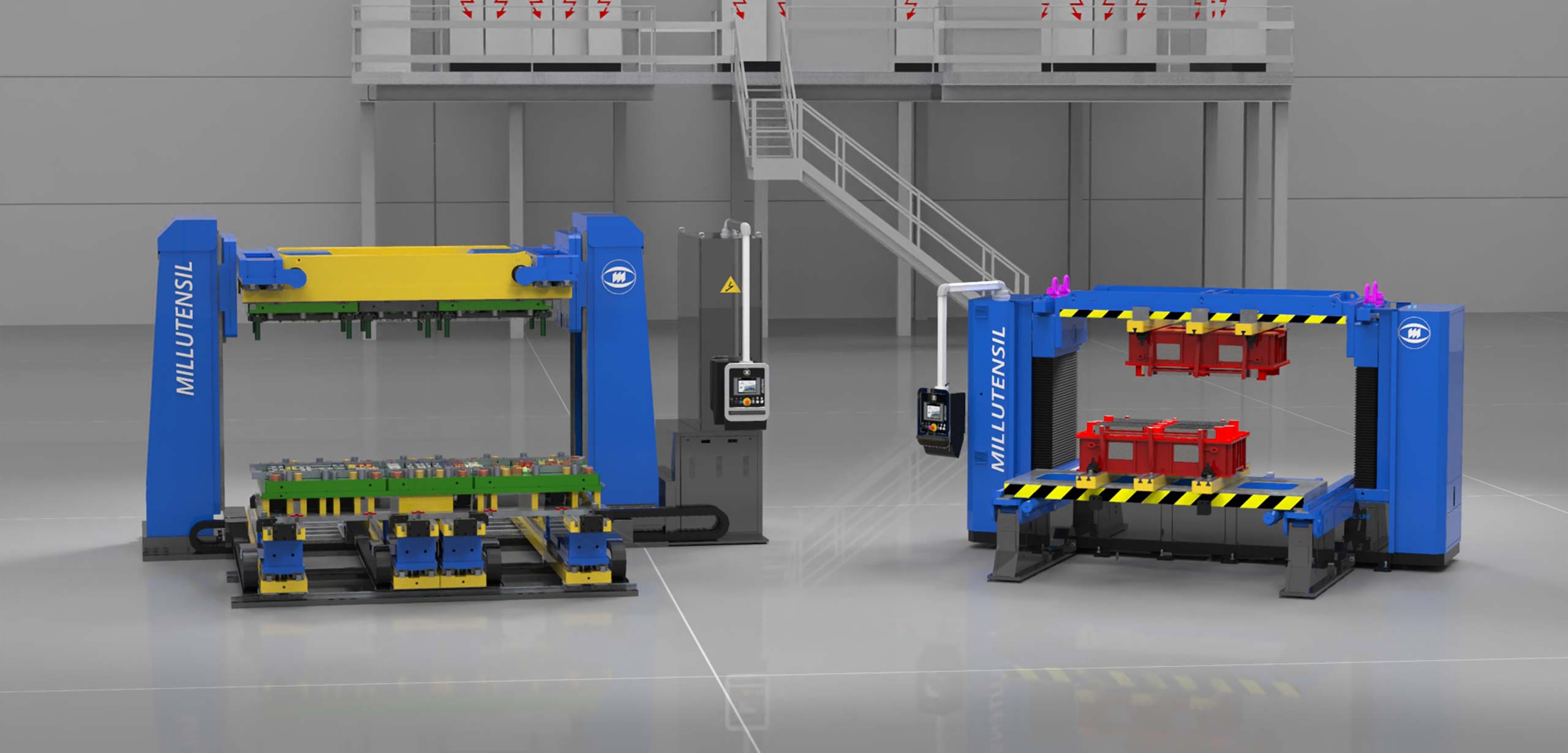

O separador de matrizes foi desenvolvido segundo as necessidades dos nossos clientes de manipular facilmente moldes grandes, também no sector da chapa metálica.

O separador de matrizes é uma solução inovadora, versátil e eficiente, de acordo com o aumento da automação do processo de fabrico e com as normas de segurança sempre mais exigentes.

Vantagens da série AM:

- Notável redução do tempo de montagem e manutenção.

- Posições ergonómicas para realizar operações nos moldes.

- Manuseamento de molde muito fácil.

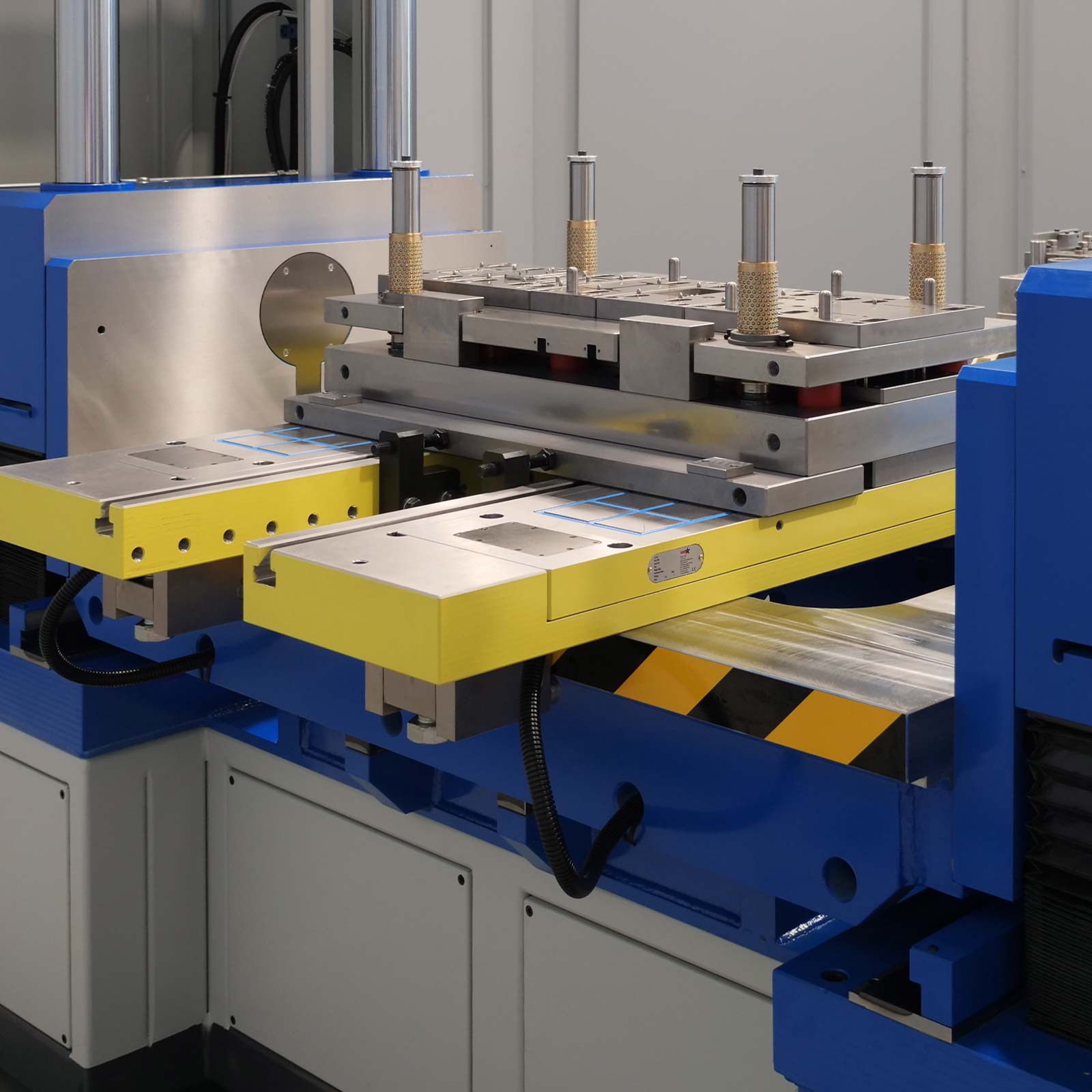

Soluções para moldes de pequenas e médias dimensões

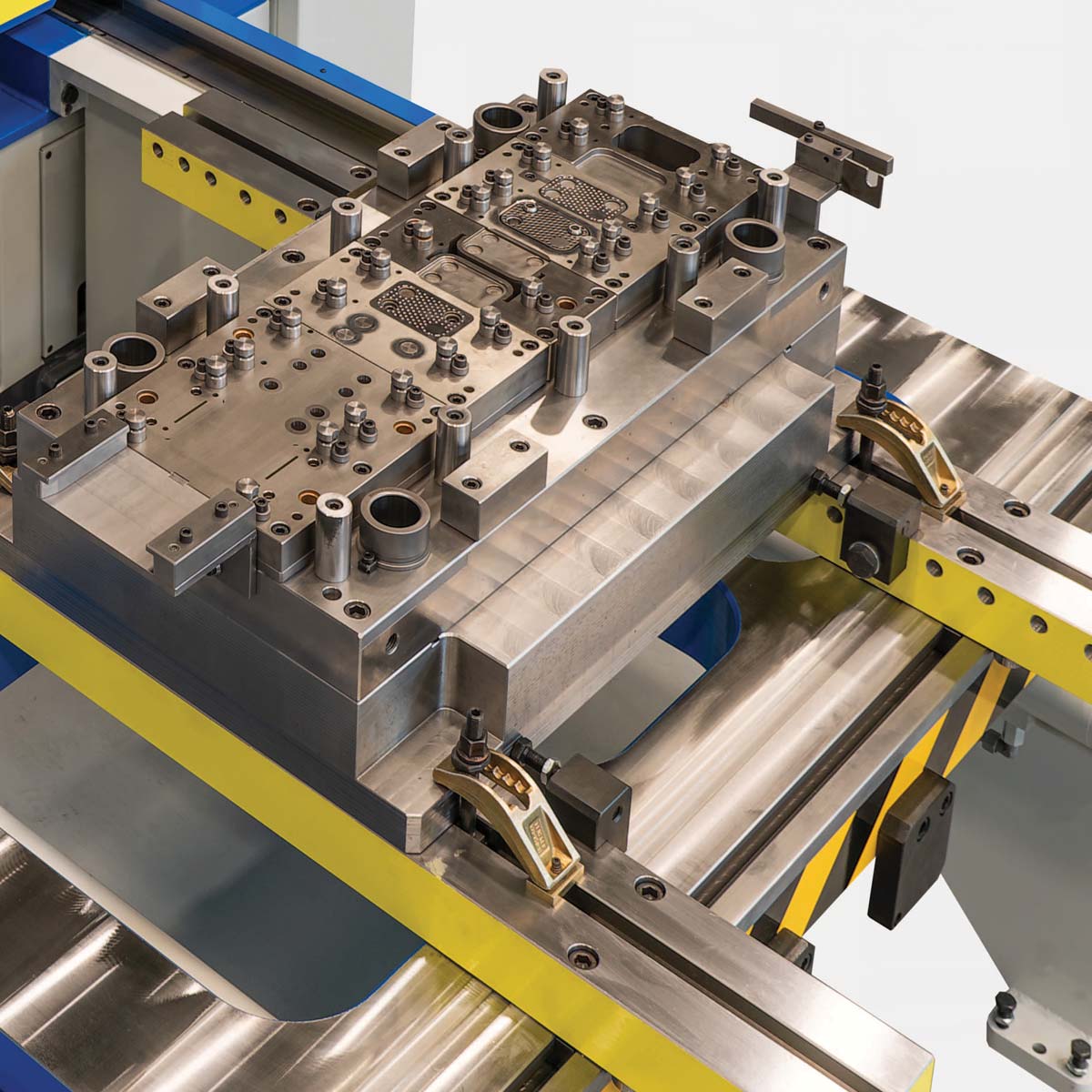

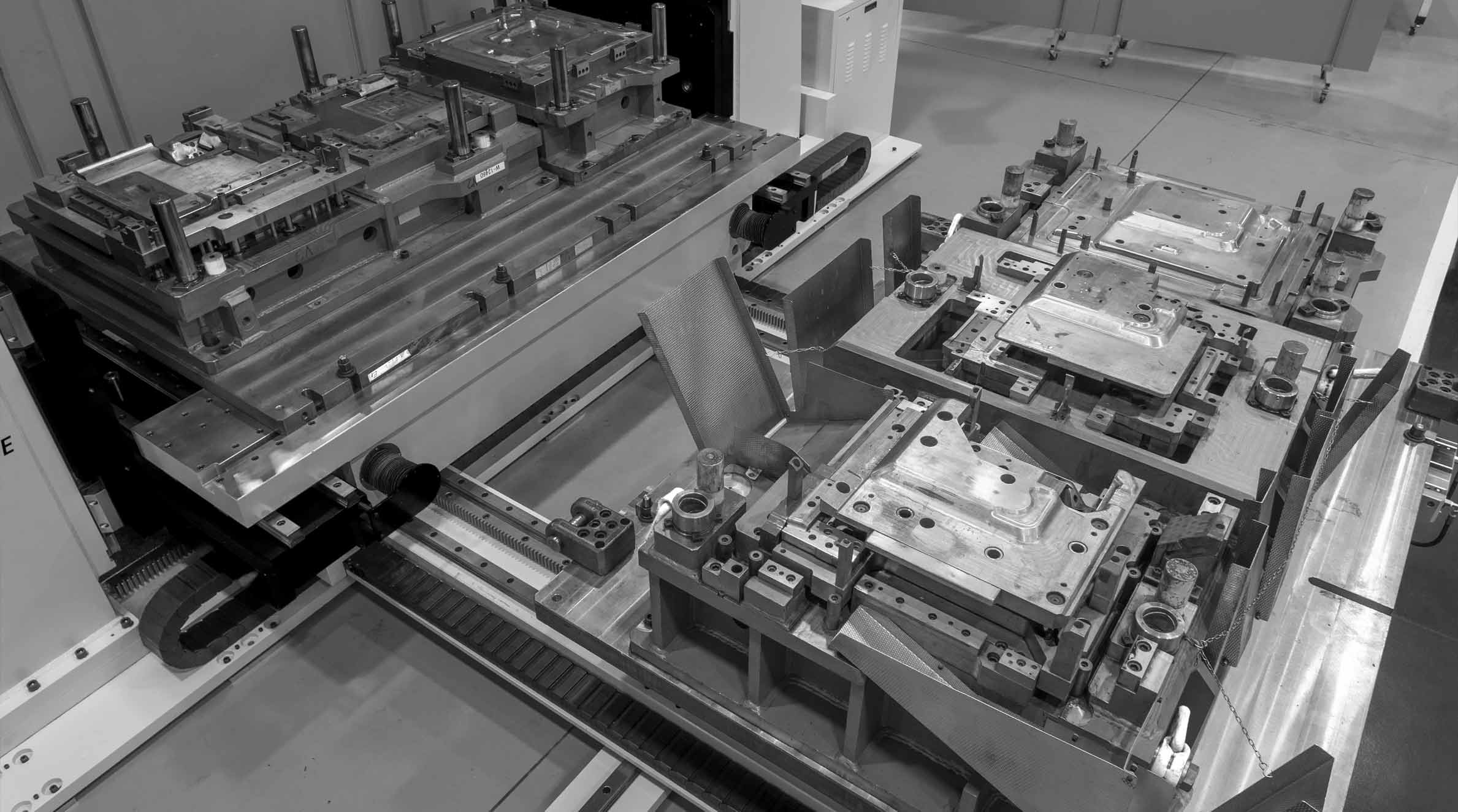

O separador de matrizes usado para a montagem, ajustamento, verificação e reparação de moldes para cortantes, fundição injetada, etc., com uma estrutura contruída em aço soldado devidamente normalizado.

As placas do separador de moldes têm 2 grandes cavidades que dão ao operador acesso direto às partes inferiores da matriz, permitindo a rápida montagem e desmontagem das várias partes da matriz.

O prato inferior é removível e desliza na placa base, em rolamentos de esferas, e é acionada hidraulicamente para mover a parte inferior do molde para fora e para a parte traseira da prensa, rodado em 90° para dar acesso a todas as partes do molde. À medida que a placa removível regressa à sua posição inicial, mecanicamente e com precisão, para assegurar um perfeito reposicionamento de modo a garantir a repetibilidade do fecho dos moldes.

O prato superior acionada hidraulicamente desliza verticalmente em quatro colunas de guia e pode rodar a 360° pelos redutores, para colocar a parte superior do molde em posição confortável para se o operar. A fixação da placa superior na exata posição horizontal é assegurada pelas quatro cavilhas acionadas hidraulicamente.

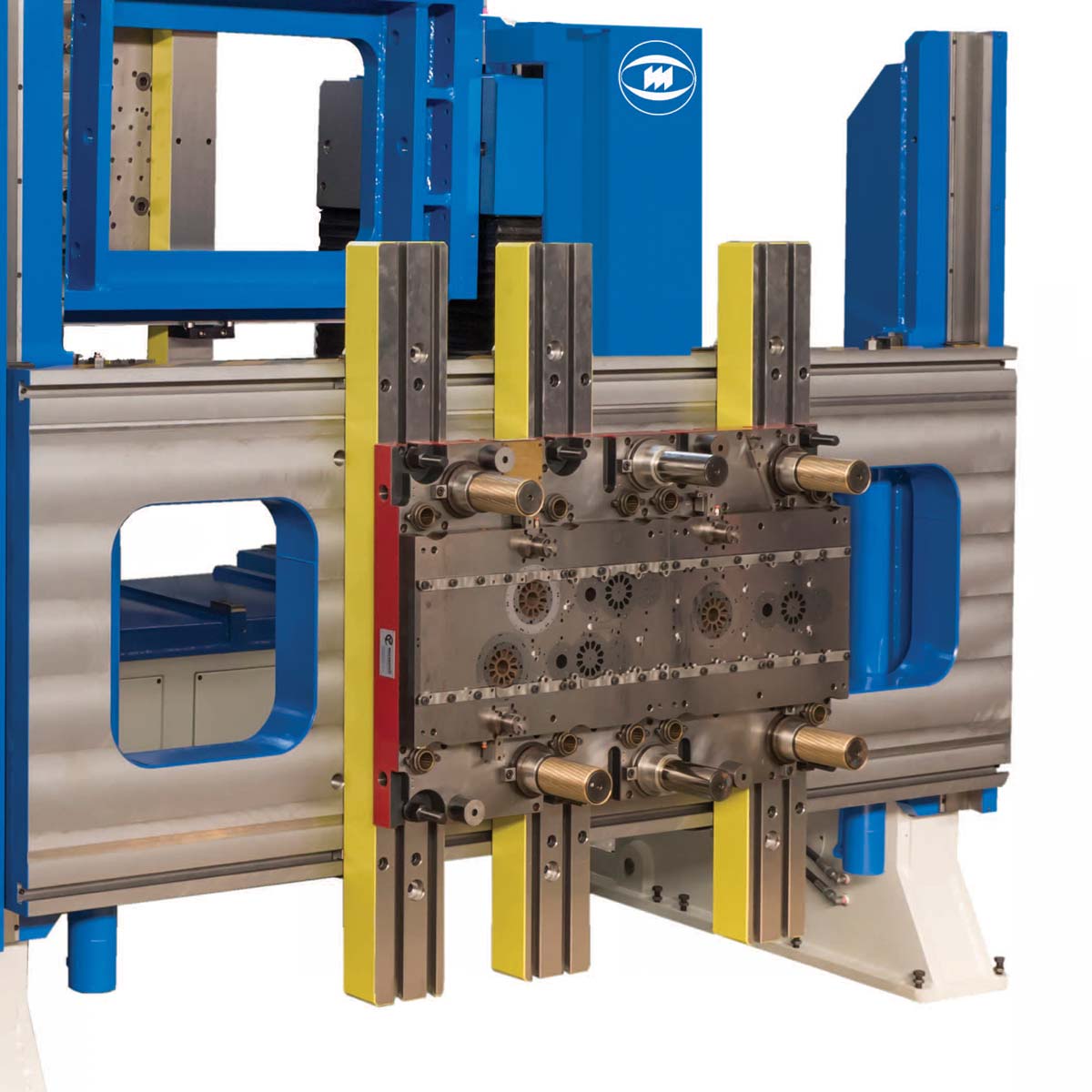

Soluções para grandes moldes

O separador de moldes usado para a montagem, ajustamento, verificação e reparação de moldes cunhos e cortantes, fundição injetada, etc., com uma estrutura muito estável construída com aço soldado e devidamente normalizado. Todas as partes móveis deslizam em guias de rolos de esferas.

O separador de moldes é composto por duas colunas verticais separadas e independentes, uma das quais é móvel, equipada com suportes de deslizamento vertical para a fixação da parte superior do molde, adequada para qualquer tipo de forma e largura de molde. Os carros inferiores são independentes e deslizam externamente às colunas dando acesso direto à parte inferior do molde, permitindo montar e desmontar rapidamente as várias partes do molde.

Os carros inferiores extraíveis são independentes e adaptam-se à largura do molde, deslizando nos rolos guia de esfera com acionamento hidráulico. Permitem levar a secção de molde inferior além das colunas e, em algumas versões, têm uma opção de basculamento a 90° para facilitar a inspeção do molde.

Os suportes superiores deslizantes verticais independentes são acionados por meio de fusos de esferas de recirculação em eixos com paralelismo controlado eletronicamente. Permitem uma rotação de 180° da parte superior do molde para atingir uma confortável posição de trabalho. A fixação na exata posição horizontal é assegurada pelas quatro cavilhas acionadas hidraulicamente.

Movimentos padrão do prato porta-moldes

Para o melhor acesso aos moldes, o prato superior do separador de molde pode ser rodado para a frente em 180° no lado curto e bloqueado por quatro calços hidráulicos. Deste modo o operador pode trabalhar a uma altura ideal, normalmente estando em pé na plataforma no lado frontal do separador de moldes, facilmente acessível pelas escadas.

Além disso, com rotação no lado curto, a altura total do separador de moldes é consideravelmente reduzida. Isto significa uma posição de trabalho vantajosa e, ao mesmo tempo, segurança máxima de trabalho.

Cilindros hidráulicos acionam a placa extensível inferior fora das colunas em uma posição facilmente acessível para o trabalho fora da prensa.

Desliza nos rolamentos de esferas e é guiada lateralmente pelos rolamentos de esferas, totalmente sem fricção nem desgaste.

Na posição final, a placa desce e é mantida pelos cilindros hidráulicos.

O sistema garante uma precisão de repetibilidade elevada igual a ± 0,04 mm. Todas as funções são confortavelmente realizadas no ecrã tátil.

Modelos

O primeiro modelo para moldes de pequenas e médias dimensões.

The AM 04 é o primeiro modelo com um sistema hidráulico controlado por válvulas proporcionais servo-eletrónicas e um controlo do paralelismo. O sistema de controlo inclui dispositivos de medição. Estão integrados nos motores brushless e verificam continuamente a posição e o paralelismo da placa superior do abre-moldes relativamente à placa inferior. O abre-moldes é monitorizado por meio do PLC Siemens comandado pelo Painel Tátil.

As dimensões do prato porta-moldes são 1400×1070 mm (55×42 inches).

A força de bloqueio máx é 60 kN.

A capacidade de carga máx. na placa inferior é 4.000 kg, enquanto na placa superior é 1.500 kg.

Tal como todas as séries, a AM 04 também pode ser equipada com todos os acessórios opcionais.

O segundo modelo para moldes de pequenas e médias dimensões.

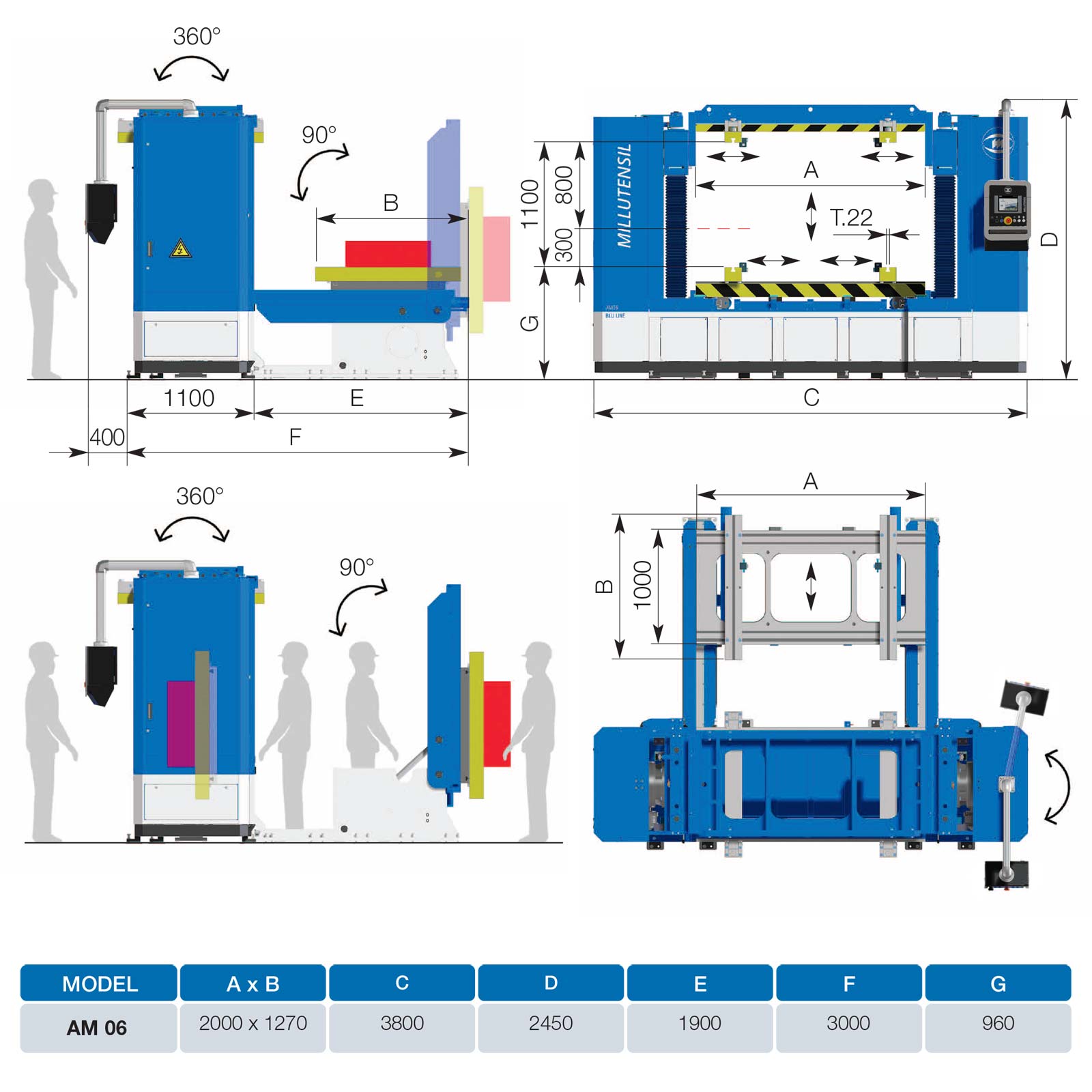

The AM 06 é o primeiro modelo com um sistema hidráulico controlado por válvulas proporcionais servo-eletrónicas e um controlo do paralelismo. O sistema de controlo inclui dispositivos de medição. Estão integrados nos motores brushless e verificam continuamente a posição e o paralelismo da placa superior do abre-moldes relativamente à placa inferior. O abre-moldes é monitorizado por meio do PLC Siemens comandado pelo Painel Tátil.

As dimensões do prato porta-moldes são 2000×1270 mm (78×50 inches).

A força de bloqueio máx é 120 kN.

A capacidade de carga máx. na placa inferior é 6.000 kg, enquanto na placa superior é 3.000 kg.

Tal como todas as séries, a AM 06 também pode ser equipada com todos os acessórios opcionais.

O terceiro modelo para moldes de médias dimensões.

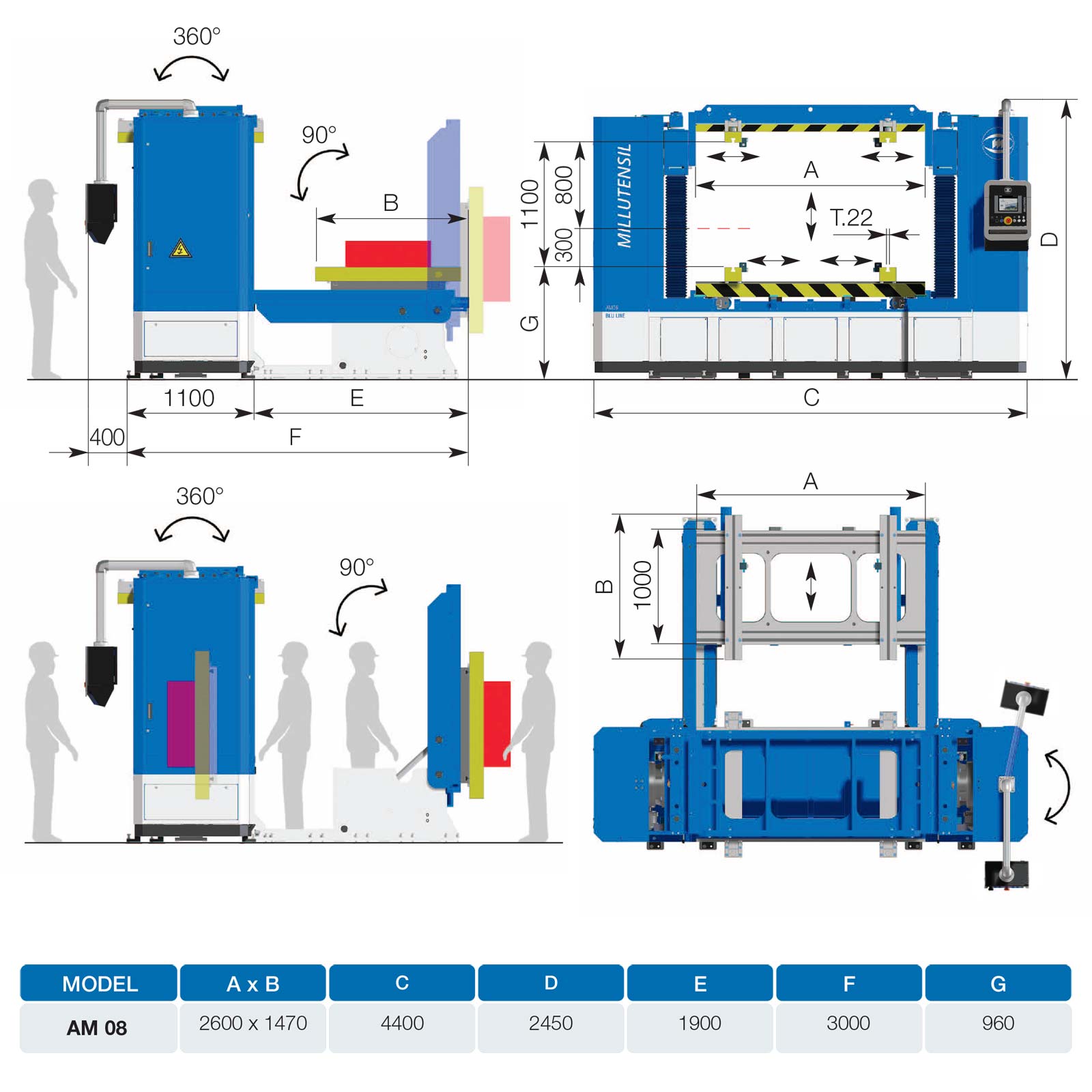

The AM 08 é o primeiro modelo com um sistema hidráulico controlado por válvulas proporcionais servo-eletrónicas e um controlo do paralelismo. O sistema de controlo inclui dispositivos de medição. Estão integrados nos motores brushless e verificam continuamente a posição e o paralelismo da placa superior do abre-moldes relativamente à placa inferior. O abre-moldes é monitorizado por meio do PLC Siemens comandado pelo Painel Tátil.

As dimensões do prato porta-moldes são 2600×1470 mm (102×58 inches).

A força de bloqueio máx é 150 kN.

A capacidade de carga máx. na placa inferior é 8.000 kg, enquanto na placa superior é 3.500 kg.

Tal como todas as séries, a AM 08 também pode ser equipada com todos os acessórios opcionais.

O modelo maior para moldes de médias dimensões.

The AM 09 é o primeiro modelo com um sistema hidráulico controlado por válvulas proporcionais servo-eletrónicas e um controlo do paralelismo. O sistema de controlo inclui dispositivos de medição. Estão integrados nos motores brushless e verificam continuamente a posição e o paralelismo da placa superior do abre-moldes relativamente à placa inferior. O abre-moldes é monitorizado por meio do PLC Siemens comandado pelo Painel Tátil.

As dimensões do prato porta-moldes são 3000×1470 mm (118×58 inches).

A força de bloqueio máx é 160 kN.

A capacidade de carga máx. na placa inferior é 9.000 kg, enquanto na placa superior é 4.000 kg.

Tal como todas as séries, a AM 09 também pode ser equipada com todos os acessórios opcionais.

O primeiro modelo para moldes de grandes dimensões.

Movimento para cima e baixo por fusos de esferas em recirculação ativados por motores brushless. Controlo do paralelismo por codificadores. O abre-moldes é monitorizado por meio do PLC Siemens comandado pelo Painel Tátil.

As dimensões do prato porta-moldes são 3000×1700 mm (118×67 inches).

A capacidade de carga máx. na placa inferior é 15.000 kg, enquanto na placa superior é 7.000 kg.

Tal como todas as séries, a AM 1530 também pode ser equipada com todos os acessórios opcionais.

O segundo modelo maior para moldes de grandes dimensões.

Movimento para cima e baixo por fusos de esferas em recirculação ativados por motores brushless. Controlo do paralelismo por codificadores. O abre-moldes é monitorizado por meio do PLC Siemens comandado pelo Painel Tátil.

As dimensões do prato porta-moldes são 3000×2000 mm (118×78 inches).

A capacidade de carga máx. na placa inferior é 25.000 kg, enquanto na placa superior é 10.000 kg.

Tal como todas as séries, a AM 2030 também pode ser equipada com todos os acessórios opcionais.

O terceiro modelo maior para moldes de grandes dimensões.

Movimento para cima e baixo por fusos de esferas em recirculação ativados por motores brushless. Controlo do paralelismo por codificadores. O abre-moldes é monitorizado por meio do PLC Siemens comandado pelo Painel Tátil.

As dimensões do prato porta-moldes são 4000×2000 mm (157×78 inches).

A capacidade de carga máx. na placa inferior é 30.000 kg, enquanto na placa superior é 13.000 kg.

Tal como todas as séries, a AM 3040 também pode ser equipada com todos os acessórios opcionais.

O modelo maior para moldes de grandes dimensões.

Movimento para cima e baixo por fusos de esferas em recirculação ativados por motores brushless. Controlo do paralelismo por codificadores. O abre-moldes é monitorizado por meio do PLC Siemens comandado pelo Painel Tátil.

As dimensões do prato porta-moldes são 45000×2800 mm (177×110 inches).

A capacidade de carga máx. na placa inferior é 50.000 kg, enquanto na placa superior é 30.000 kg.

Tal como todas as séries, a AM 5045 também pode ser equipada com todos os acessórios opcionais.

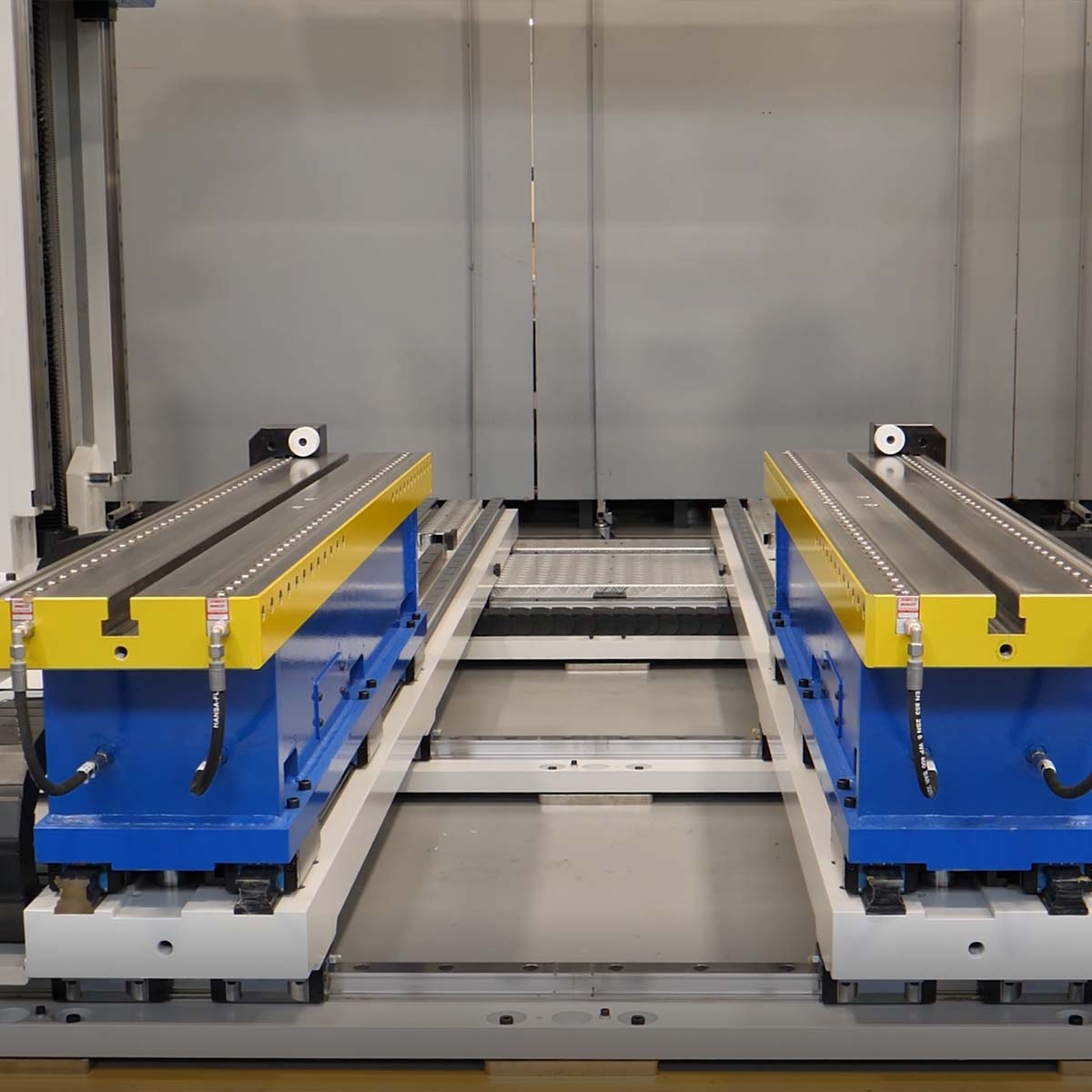

Equipamento standard

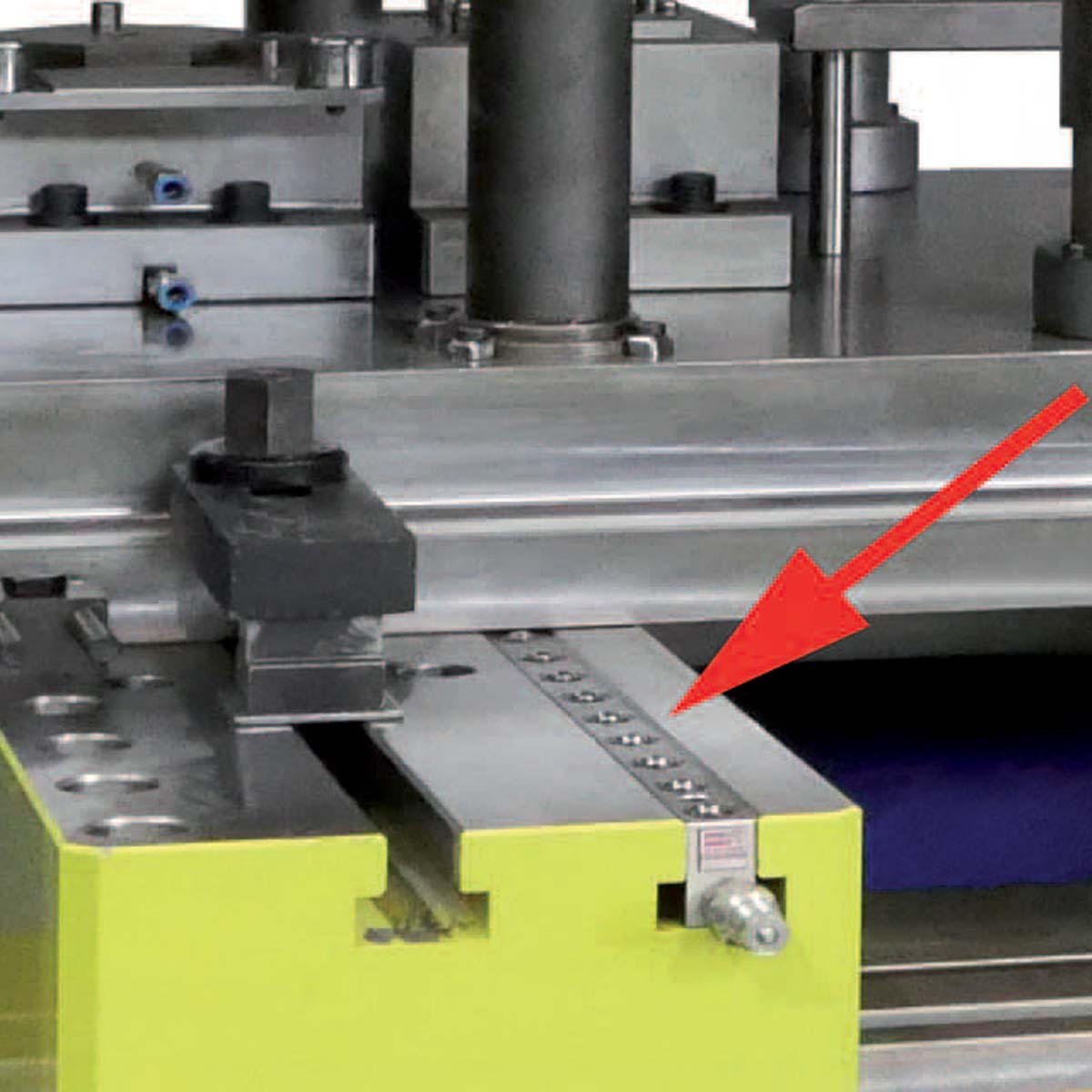

Parto inferior

Cilindros hidráulicos acionam o prato extensível inferior fora das colunas em uma posição facilmente acessível para o trabalho fora do separador de moldes.

Desliza nos rolamentos de esferas e é guiada lateralmente pelos rolamentos de esferas, totalmente sem fricção nem desgaste.

Na posição final, a placa desce e é suportada por 4 cilindros hidráulicos, apoiando-se completamente em zonas específicas para o efeito. O sistema garante uma precisão de repetibilidade elevada igual a ± 0,04 mm.

O prato porta-molde está equipado com aberturas para facilitar o acesso mesmo no lado traseiro dos moldes, caso seja necessário agir nos componentes instalados com uma fixação traseira.

Prato superior rotativa

Para um acesso ideal aos moldes, o prato superior do separador de moldes pode ser rodado para a frente em 180° no lado curto e bloqueada por quatro calços hidráulicos. Deste modo o operador pode trabalhar a uma altura ideal, normalmente estando em pé na plataforma no lado frontal da prensa, facilmente acessível pelas escadas.

Além disso, com rotação no lado curto, a altura total do separador de moldes é consideravelmente reduzida. Isto significa uma posição de trabalho vantajosa e, ao mesmo tempo, segurança máxima de trabalho.

Os carros são móveis e podem ser adaptados a qualquer tipo de dimensões dos moldes.

O prato porta-molde está equipado com aberturas para facilitar o acesso mesmo no lado traseiro do molde, caso seja necessário intervir nos componentes instalados com uma fixação traseira.

Gestão eletrónica da movimentação para cima/baixo do prato superior

O movimento para cima/baixo do prato superior é efetuado com uma gestão totalmente eletrónica do sistema hidráulico principal que, através de servo- válvulas proporcionais especiais, controla e gere, com máxima precisão, o fluxo de óleo gerando o movimento paralelo dos 2 cilindros de curso para cima/baixo.

O movimento é monitorizado por meio de um encoder linear absoluto com codificação magnética.

O dispositivo gere totalmente o movimento sincronizado dos dois cilindros de curso para cima/baixo que move a placa superior da prensa.

Dispositivo eletrónico de segurança anti-desequilíbrio do paralelismo da placa superior, proteção da prensa e moldes

O sistema de controlo inclui dispositivos de medição (encoder linear absoluto com codificação magnética), que verifica continuamente a posição e o paralelismo da placa superior da prensa relativamente à placa inferior.

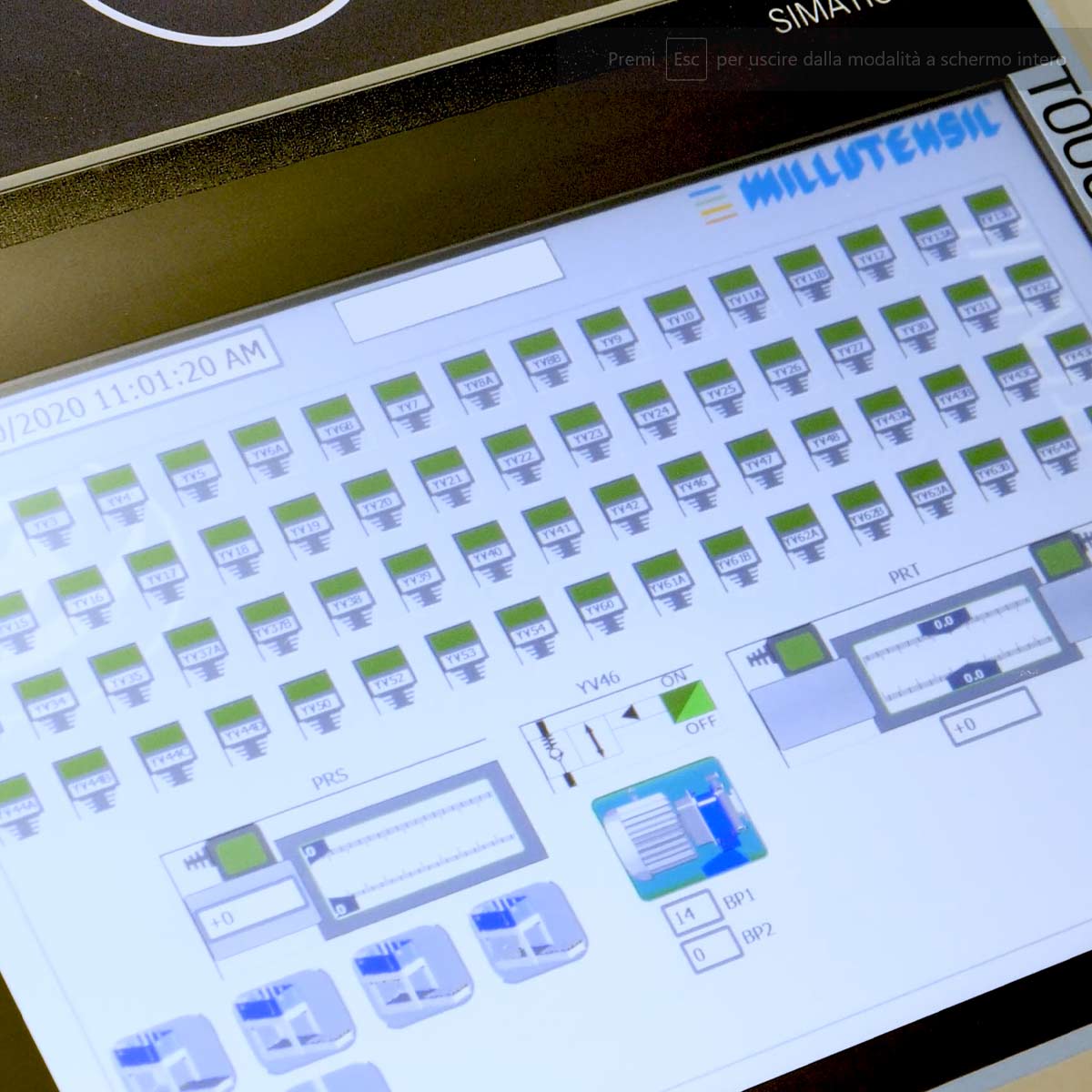

Controlo total da máquina

PAINEL TÁTIL PARA A SÉRIE MIL – SIEMENS S7-1500 / PAINEL DE CONTROLO MULTIPANEL TP1200

A Millutensil foi a primeira em todo o mundo a apresentar um PAINEL TÁTIL nas suas prensas de ajuste de moldes. O PLC eletrónico controla todas as funções da prensa. Organizado, limpo e ergonómico, o painel oferece muitas vantagens assim como uma grande flexibilidade em funções de personalização, incluindo o comando dos cilindros auxiliares.

O painel de controlo está equipado com um painel gráfico tátil de fácil utilização para simplificar o uso da prensa de ajuste de moldes.

Devido a razões de segurança, algumas funções podem ser ativadas apenas por meio de botões tradicionais (o curso para baixo deve ser realizado com comando bimanual, de acordo com a legislação de segurança EU).

Na estação de púlpito pode ser integrado um novo Siemens multi-touch ITP 1000 (OPCIONAL). Este novo Siemens multi-touch ITP 1000 é suportado por uma aplicação denominada MyMILL© App, que foi desenvolvida pela Millutensil como resultado da cooperação em curso entre a Millutensil e os seus clientes.

Sistema de diagnóstico integrado

As prensas de separação de moldes da série E da Millutensil estão equipadas com um específico e exclusivo programa de diagnóstico. Quaisquer falhas ocorridas durante as operações são exibidas no ecrã de controlo, onde o ponto afetado é indicado, resultando em reduzidos tempos de paragem.

Principais vantagens:

- Resolução de problemas de forma rápida e fácil

- Redução considerável dos custos de serviço

As prensas de separação de moldes da série E estão equipadas com modem E-Won, permitindo aos nossos técnicos da Millutensil intervir remotamente.

Serviço de assistência remota

A assistência remota pode ser realizada facilmente por meio de um telemóvel hotspot, é fornecida uma palavra-passe em caso de necessidade.

Graças ao tablet Siemens multitouch ITP 1000 (opcional) e à sua App MyMILL© App (opcional) a assistência remota é adicionalmente simplificada, pois o tablet pode ser usado para iniciar diretamente a chamada de assistência remota.

Acessórios opcionais

Basculamento do parto inferior em 90°

Através de 2 cilindros hidráulicos, o prato inferior pode ser virado até 90°, no lado traseiro mais curto, permitindo operar no molde numa posição ergonomicamente melhor.

Os movimentos basculantes (e bloqueio automático) são controlados no painel tátil. O prato pode ser colocado a qualquer ângulo, dando ao operador o acesso ideal ao molde, sem necessidade de se dobrar, garantindo máximo conforto e segurança.

Vigas de suporte de molde com insertos hidráulicos de esfera rotativa

Facilitam a centragem manual e acoplamentos das duas metades dos moldes depois da possível desmontagem.

Monitorização e recolha de dados

Consola SIEMENS / INDUSTRY 4.0 WIRELESS MOBILE

Graças ao TABLET industrial SIEMENS equipado com a app concebida registada com direitos de autor MYMILL® especialmente desenvolvida pela MILLUTENSIL, é possível monitorizar e recolher dados importantes para rastrear custos e melhorar a qualidade.

O tablet ITP1000 é um dispositivo wireless interligado diretamente com a prensa, concebido para realizar várias funções adicionais relativamente ao painel de controlo principal.

Tais funções permitem facilmente criar relatórios sobre a regulação e manutenção de moldes e matrizes usando os dados armazenados pela prensa (tais como código de molde, nome do operador, horas de trabalho, parâmetros de regulação, etc.). Estes relatórios podem também incluir fotografias e vídeos que podem ser facilmente realizados graças a uma câmara integrada podendo ser facilmente obtidos a qualquer momento.

Peça o Catálogo das Série AM

Preencha o formulário em baixo e iremos enviar-lhe o nosso catálogo mais recente.

Concentremo-nos nas Categorias de Produto Blue line

Prensas de ajuste de moldes para a montagem, ajustamento, verificação e reparação de moldes de pequenas dimensões

Prensas de ajuste de moldes para a montagem, ajustamento, verificação e reparação de moldes de médias e grandes dimensões

Separador de moldes para a montagem, ajustamento, verificação e reparação de moldes para corte, fundição injetada, etc.

Para o manuseamento / rotação de moldes de injeção, matrizes e outros objetos pesados